如何在保持无菌的状态下加快无菌液体的转运?

通过提供安全、无菌的液体转运解决方案,一次性使用的 DPTE-BetaBag® 在实现高速和扩大生产过程中发挥着越来越重要的作用。在整个过程中始终保持无菌状态,尤其是在最后的过滤和灌装操作中。

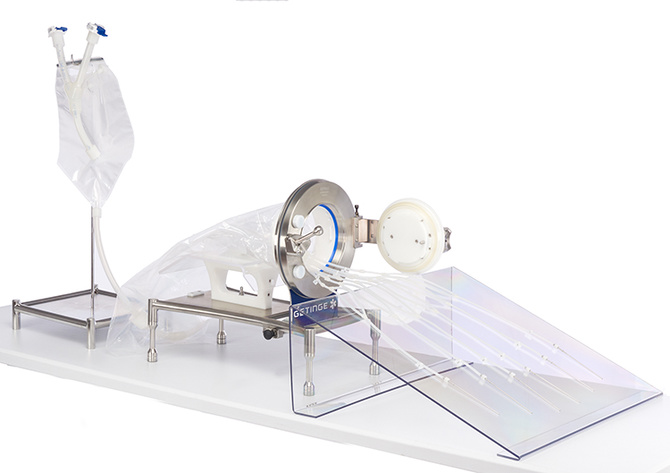

DPTE® 系统将 α 部分和和 β 部分相连,每个部分均配备一个门、锁(法兰)和密封圈。DPTE® 是原创的快速转运端口(RTP),连接 DPTE-BetaBag®,为无菌转运灌装套件提供通道。DPTE-BetaBag® 在洁净的条件下生产,并用 Getinge 合作伙伴预灭菌的管道或组件灌装,以确保为制药和生物制造商提供可靠的解决方案。

满足工艺复杂性

在无菌药品生产的无菌灌装这样复杂的过程中,会出现许多挑战。通过微生物、颗粒和热原污染控制进行的质量保证,对于确保药物和患者的安全至关重要。

圣戈班生物工艺解决方案营销组负责人 Catherine Bianchi 表示:“在最终灌装中,一次性使用实施的主要问题之一是可能导致无菌性丧失的泄漏风险。” “在生物工艺的最后阶段,每一点都很重要。灌装系统中的任何污染或任何泄漏都会减少可用剂量。它还可能对操作人员的安全造成风险,尤其是在高效 API 或抗体-药物结合物的生产过程中。我们的工作是保护最终灌装工艺的内外两个方面。”

如果没有转运端口,将产品引入灌装生产线时,将需要一个灭菌或净化通道,这是一个耗时的过程,并需要额外的验证。特别是在液体转运过程中,传统的不锈钢容器必须进行清洁、消毒和维护,处理起来也很烦琐。

更快上市

DPTE-BetaBag® 可实现更快的生产过程,同时控制交叉污染的风险。 DPTE-BetaBag® 被装到一次性使用的组件上,该组件为隔离器液体转运应用而设计并作为无菌组件提供。 该一次性使用组件集成具有更高的灵活性,并使批次之间的切换更容易。

满足合同生产组织 (CMO)为多用户服务的需要,快速地从一种药物到另一种药物转换生产。 一次性使用为快速转换提供了许多优势,因为它能尽可能减少不同产品生产之间大量的去污和清洁工作。

“这一切都是为了快速投入市场。” - Chuck Raye, 默克公司的 Mobius® 最终灌装产品经理。 “过去,当灌装设备全是多用途不锈钢时,灌装设备供应商设计整个生产过程,包括液体转运。 现在有了一次性技术,设备供应商可以调整设计,以适应多种产品或多种灌装形式,例如安瓿瓶、注射器或西林瓶,所有这些都有可能在一台灌装设备上完成。 一次性液体转运组件能够更快地转换,减少交叉污染的风险,省略清洗和灭菌步骤,并减少设置所需时间。”

默克公司的一位灌装完成客户能够减少从设置和清洁到灌装完成和灌装的总处理时间,由36 小时减少到 12 小时。 他们减少了碳排放量,并将生产力提高了 40%。[1]

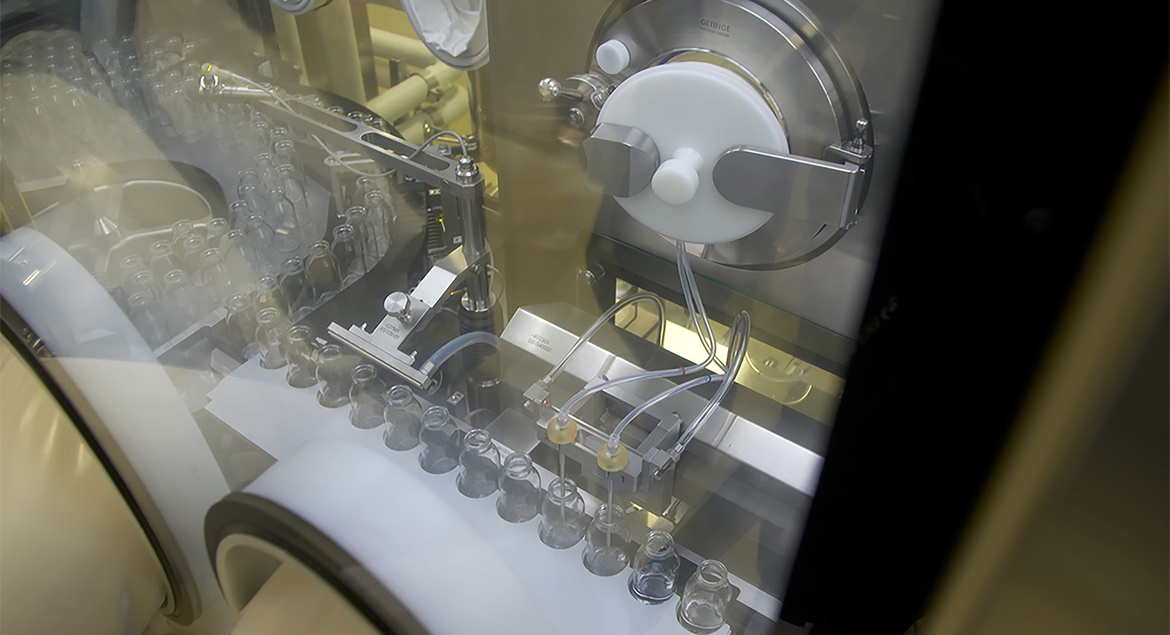

配备 DPTE-BetaBag® 的 Merck SU 灌装组件

安全第一

因工序的关键性质,灌装必须在极度洁净且受控的环境中进行。 为实现该条件,Getinge 在 ISO 5或 ISO 7 洁净室中生产 DPTE-BetaBag®,然后在其合作伙伴的生产现场重新验证。 Chuck 解释说:“Getinge 为我们提供 DPTE-BetaBag®,然后我们对袋子进行修改,将其焊接在液体通道端口上,通过组装管路,创造一个从 DPTE-BetaBag® 外部到内部的无菌液体流动通道。”。默克公司的生产和无菌工艺确保了 DPTE-BetaBag® 及组件(用于集成到隔离器灌装机中的无菌一次性使用组件)的最终一体化解决方案。

DPTE-BetaBag® 可帮助我们安全地将一次性使用灌装组件从隔离器外部转运到隔离器内部,并尽可能降低灌装针或管道被污染的风险。

“DPTE®技术是重要通道”, 圣戈班生物工艺解决方案营销组负责人说。

Catherine 补充道:“它是让我们实现最终灌装工艺和隔离器适配的关键组件。 该技术使操作人员能够在保护产品的同时安全地工作,从而保护患者。

圣戈班生命科学的最终灌装定制组件

不断增长的市场

近年来,液体转运的一次性产品市场每年增长约 25%,主要是由于生物制品产量的增加。 预计使用一次性产品这一趋势将会继续,Chuck 认为这是一个让人们加强合作并在设计组件方式上进行创新的机会。 “许多一次性使用产品的客户和供应商正在考虑如何规范实施一次性使用的设计和程序。 我认为这将是一项挑战,但行业也必须推动一些事情才能跟上不断增长的需求。”

因具有许多质量和工艺优势,一次性使用正在不断增长。 它不仅灵活性更高,同时还减少资本投资、劳动力成本,甚至是水和能源消耗。

一次性用品也支持了小批量的多产品生产设施的兴起,这一趋势与罕见病用药或针对较小患者群体的基因疗法等新疗法相吻合。

推动创新的伙伴关系

DPTE-BetaBag® 的制造商 Getinge 和即用型预装解决方案供应商之间的牢固伙伴关系是这一成功故事的重要组成部分。 Getinge DPTE® 无菌转运的销售与市场支持部高级总监 Anneke Ever 很重视各方提供的不同类型的专业知识。 “对我来说,成为 DPTE-BetaBag® 的专家是一件很棒的事情,将我们的无菌转运知识与我们液体转运合作伙伴的专业知识相结合,会产生非常创新的结果。”

我们正在寻找具有强大行业影响力和久经考验技术的合作伙伴,而 Getinge 几十年来一直是隔离器转运应用领域的行业先进者。

Catherine 同意: “我们需要可靠性、产品质量、快速的技术支持以及对终端灌装市场的了解。 而 Getinge 是一家历史悠久、注重产品质量的公司。”

为了保持良好的关系并保持行业向前发展,Getinge 会定期与合作伙伴联系,了解痛点和趋势。 Chuck 说。“我们通过参观彼此的工厂来了解能力和创新,还通过业务评估来分析满足未来需求的趋势和合作。” “知道我们有一个能够满足我们需求的供应商和合作伙伴,对于一次性使用产品的长期成功至关重要。”

Anneke 也对 DPTE-BetaBag® 的未来感到兴奋,并补充说,一个新的生产基地将于今年晚些时候在美国投入使用。 “这将使我们能够降低北美市场的运输和海关成本,同时也减少我们对环境的影响。”她说。 “我们需要一起建设一个更可持续的未来,这就是为什么 Getinge 也在产品可持续性和废弃物管理方面进行创新的原因。”

Getinge 致力于与合作伙伴合作创新,实现灵活、优化和经济高效的生产,以及高水平的流程,从而确保患者安全。