Comment accélérer le transfert stérile de liquide tout en préservant la stérilité ?

Le DPTE-BetaBag® à usage unique joue un rôle de plus en plus important dans l’augmentation des cadences de fabrication à grande vitesse grâce à une solution de transfert stérile de liquide, synonyme de sécurité et de stérilité. Il est essentiel, en particulier lors des opérations finales de filtration et de remplissage, de préserver la stérilité tout au long du processus.

Le système DPTE® est basé sur l’intégration d’une partie alpha avec une partie bêta, chacune équipée d’une porte, d’un dispositif de verrouillage et d’un joint d’étanchéité. Le DPTE® est le port de transfert rapide (RTP) d’origine ; il se connecte au DPTE-BetaBag®, fournissant un circuit pour le transfert aseptique des composants vers l’ensemble de remplissage. Le DPTE-BetaBag® est fabriqué dans des conditions ultra-propres et est disponible pré-stérilisé et rempli de tubulures ou de composants fournis par les partenaires de Getinge, constituant ainsi une solution simple pour les fabricants de l’industrie pharmaceutique et biopharmaceutique.

Composer avec la complexité

De nombreux problèmes peuvent survenir lors d’un processus aussi compliqué que le remplissage stérile pour la fabrication de produits médicamenteux stériles. L’assurance qualité qui repose sur la lutte contre la contamination microbienne, particulaire et par des substances pyrogènes est essentielle pour garantir la sécurité tant du médicament que du patient.

« L’une des principales préoccupations concernant l’usage unique dans le remplissage final est le risque de fuite pouvant entraîner une perte de stérilité », explique Catherine Bianchi, Responsable Marketing de Groupe, Solutions Bioprocédés chez Saint-Gobain. « Lors des étapes finales du bioprocédé, chaque goutte compte. Toute contamination du système de remplissage ou toute fuite réduit les doses disponibles. Cela peut également présenter un risque pour la sécurité de l’opérateur, notamment dans le cas des produits API ou des anticorps monoclonaux. Notre travail consiste à protéger les deux facettes du processus de remplissage final, à l’intérieur et à l’extérieur. »

Sans port de transfert, l’introduction de produits dans une ligne de remplissage nécessiterait un tunnel de stérilisation ou de décontamination - un processus chronophage exigeant une validation supplémentaire. Concernant le processus de transfert liquide en particulier, les conteneurs traditionnels en acier inoxydable qui doivent être nettoyés, stérilisés et entretenus sont également encombrants.

Commercialisation plus rapide

Le DPTE-BetaBag® permet un processus de production beaucoup plus rapide avec un risque limité de contamination croisée. Le DPTE-BetaBag® est intégré dans un ensemble à usage unique conçu pour les applications de transfert liquide en isolateur et fourni sous forme d’ensemble stérilisé. Cette intégration d’un ensemble à usage unique permet une plus grande flexibilité et facilite le passage d’un lot à l’autre.

Les organismes de fabrication sous contrat (CMO) qui collaborent avec plusieurs entreprises doivent passer rapidement de la production d’un médicament à celle d’un autre. L’usage unique offre de nombreux avantages pour un remplacement rapide, car il minimise le besoin de décontamination et de nettoyage approfondis entre la fabrication de différents produits.

« Tout est question de rapidité de mise sur le marché » - Chuck Raye, Responsable Produit de remplissage final Mobius® chez Merck. « Avant, quand une machine de remplissage était exclusivement composée d’acier inoxydable à usages multiples, le fournisseur de la machine gérait tout le processus, y compris le passage des fluides. Grâce à l’usage unique, les fournisseurs de machines peuvent adapter la conception pour accueillir de multiples produits ou formats de remplissage, comme par exemple des flacons, des seringues ou des cartouches, le tout sur une seule machine de remplissage. Les ensembles à usage unique permettent un transfert plus rapide, réduisent le risque de contamination croisée, éliminent les étapes de nettoyage et de stérilisation et réduisent le temps de réglage ».

L’un des clients de remplissage final de Merck a pu réduire son temps de traitement global, de la configuration et du nettoyage au remplissage final, de 36 heures à 12 heures. Il a réduit son empreinte carbone et a augmenté sa capacité de 40 %. [1]

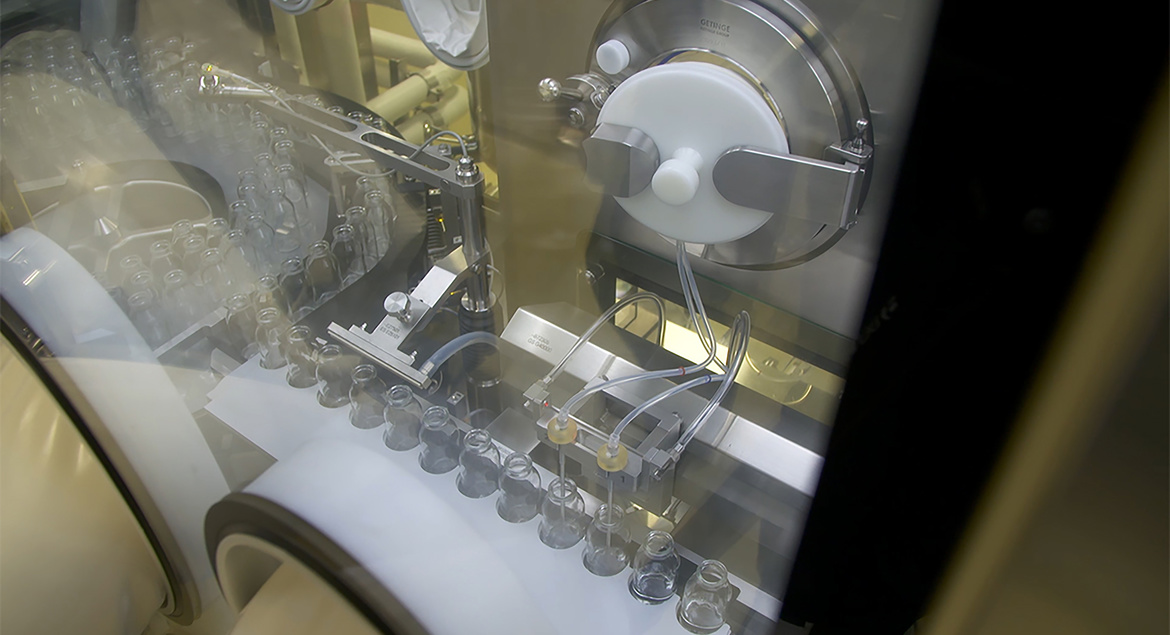

Ensemble de remplissage à usage unique Merck avec DPTE-BetaBag®

La sécurité avant tout

En raison de la nature critique de cette étape du processus, le remplissage doit se faire dans un environnement extrêmement propre et contrôlé. Pour réaliser ce contrôle, Getinge produit le DPTE-BetaBag® en salle blanche ISO 5 ou ISO 7, puis le revalide sur le site de production de son partenaire. « Getinge nous fournit le DPTE-BetaBag® et nous modifions ensuite le sac en soudant des ports du circuit de remplissage, ce qui nous permet d’assembler les tubulures et de créer un circuit hydraulique stérile de l’extérieur vers l’intérieur du DPTE-BetaBag® », explique Chuck. Les processus de fabrication et de stérilité de Merck garantissent la solution intégrée finale du DPTE-BetaBag® et de ses composants - un ensemble stérile à usage unique prêt à être intégré sur l’isolateur d’une machine de remplissage.

Le DPTE-BetaBag® nous aide à transférer en toute sécurité nos composants de remplissage à usage unique de l’extérieur vers l’intérieur d’un isolateur sans risque de contamination des aiguilles de remplissage ou de la tubulure.

« La technologie DPTE® est la passerelle », déclare Catherine Bianchi, Responsable Marketing de Groupe, Solutions Bioprocédés chez Saint-Gobain.

« C’est le composant clé qui nous permet d’amener notre ensemble dans le processus de remplissage final et dans l’isolateur. Cette technologie permet aux opérateurs de travailler en toute sécurité tout en protégeant le produit, qui à son tour protège les patients », ajoute Catherine.

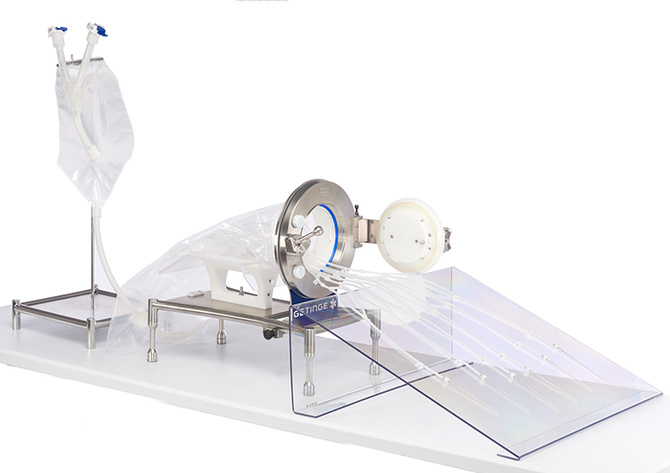

Ensemble personnalisé de remplissage final Saint-Gobain Life Sciences

Un marché en croissance

Ces dernières années, le marché des solutions à usage unique pour le transfert de liquide a présenté une hausse annuelle d’environ 25 %, notamment en raison de la production accrue de produits biologiques. La tendance à l’usage unique devrait se poursuivre, et Chuck pense que c’est une occasion pour que les différents acteurs collaborent davantage et se montrent plus innovants dans leur manière de concevoir des ensembles. « Beaucoup de clients et de fournisseurs de solutions à usage unique cherchent à normaliser la conception et les modalités de mise en œuvre de l’usage unique. Je pense que le défi sera de taille, mais le secteur doit s’engager à le relever pour faire face à la demande croissante. »

Les solutions à usage unique sont en pleine croissance grâce à leurs nombreux avantages en termes de qualité et de processus. Elles offrent un plus haut niveau de flexibilité tout en réduisant l’investissement en capital, les coûts de main-d’œuvre et la consommation d’eau et d’énergie.

Les solutions à usage unique favorisent également la croissance des sites multi-produits qui travaillent avec des lots de taille réduite, une tendance qui coïncide avec les nouveaux traitements, tels que médicaments orphelins ou thérapies géniques pour des populations de patients plus restreintes.

Des partenariats qui conduisent à l’innovation

Des partenariats solides entre Getinge - fabricant du DPTE-BetaBag® - et les fournisseurs de solutions préremplies, prêtes à l’emploi jouent un rôle important dans cette réussite. Anneke Evers, Directrice Générale Ventes et Support Commercial pour le système de transfert stérile DPTE® chez Getinge, apprécie les différents types d’expertise proposés par chaque partenaire. « Pour moi, c’est formidable d’être spécialiste du DPTE-BetaBag® et la combinaison de notre savoir-faire en matière de transfert stérile avec l’expertise spécialisée de nos partenaires en transfert de liquide donne un résultat très innovant ».

« Nous cherchions un partenaire avec une forte présence industrielle et une technologie éprouvée, et Getinge est le leader du secteur des applications de transfert en isolateur depuis des décennies. »

Catherine approuve : « Ce que nous recherchons c’est la fiabilité, la qualité du produit, un support technique rapide et une bonne connaissance du marché du remplissage final. Getinge est une société dotée d’une longue histoire, réputée pour la haute qualité de ses produits ».

Pour maintenir ses bonnes relations et aider le secteur à se développer, Getinge communique régulièrement avec ses partenaires pour s’informer des soucis majeurs et des tendances. « Nous nous rendons mutuellement visite sur nos sites pour appréhender les capacités et les innovations, et nous utilisons également des revues d’activités pour analyser les tendances et collaborer en vue de répondre aux besoins futurs », ajoute Chuck. « Savoir que nous avons un fournisseur et un partenaire qui peut répondre à nos besoins est primordial pour le succès à long terme des produits à usage unique ».

Anneke est aussi très enthousiaste quant à l’avenir du DPTE-BetaBag® et ajoute qu’un nouveau site de production ouvrira dans le courant de l’année aux États-Unis. « Cela nous permettra de réduire les frais de transport et de douane sur le marché nord-américain tout comme notre empreinte environnementale », dit-elle. « Nous avons besoin de bâtir un avenir plus durable ensemble, c’est pourquoi Getinge cherche également à innover en matière de durabilité des produits et de gestion des déchets ».

Getinge s’engage à travailler avec ses partenaires pour innover et garantir une production flexible, optimisée et rentable, ainsi que le plus haut niveau de sécurité pour les processus et les patients.